Pokyny pre používanie oloveného a bez olova spájka

V zložitej krajine modernej elektronickej výroby nie je výber technológie zvárania a spájkovania iba technickou.Je to rozhodnutie, ktoré hlboko ovplyvňuje výkonnosť produktu, spoľahlivosť a prispôsobivosť životného prostredia.Centrom je spájka - základné médium, ktoré spája elektronické komponenty do dosiek s obvodmi.Fyzikálne vlastnosti, chemické zloženie a environmentálna kompatibilita spájky zohrávajú rozhodujúcu úlohu pri určovaní kvality a životnosti elektronických zariadení.

Tento článok sa ponorí do nuancií spájkovačov obvodných dosiek a zdôrazňuje kontrasty a praktické dôsledky variantov olova a olova.Budeme ísť od mikroskopickej analýzy kompozície spájkovania k širším aspektom výrobných procesov a vplyvov na životné prostredie, maľovaním komplexného obrazu vývoja a budúcich trendov spájkovania.

1. Koncept spájkovacej dosky obvodov

2. Typy spájkovača obvodov a ich aplikácie

3. Možnosti spájkovania obvodov: Olovená spájka vs bez olova spájka

4. Hĺbková porovnávacia analýza olovených a olovených spájkov

5. Výber spájkovania zahŕňajúci ľudské zdravie a životné prostredie

6. Praktická aplikácia: Solder Solder vs bez olova

7. Vplyv spájkovania olova a olova na rôzne typy spájkovania

8. Bezpečnostné opatrenia

9. Záver

1. Koncept spájkovacej dosky obvodov

Solder nie je iba kovová zliatina.Je to kritické médium v elektronickej výrobe, viazané komponenty na doskách.Zvyčajne zahŕňajúc Tin, olovo, meď, striebro a ďalšie prvky v špecifických pomeroch, nízke body topenia spájka uľahčujú ľahké topenie a opätovné opresovanie, čo zabezpečuje dobrú elektrickú vodivosť a mechanickú stabilitu.

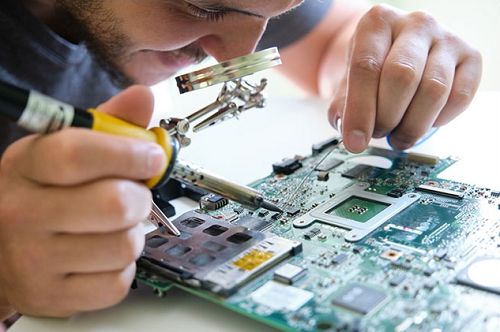

Vo výrobe dosiek s tlačenými obvodmi (PCB) je majstrovstvo v spájkovaní často synonymom kvality produktu.Proces spájkovania, zložitý a náročný, zahŕňa vykurovanie zliatiny spájkovania za jeho topenie a jeho aplikáciu presne medzi kolíky alebo vodiče elektronického komponentu a stopy medi PCB.Tento proces vyžaduje nielen presné reguláciu teploty, aby sa predišlo poškodeniu obvodu v dôsledku prehriatia, ale aj starostlivej rovnováhy času a objemu spájkovania, aby sa dosiahli silné mechanické a elektrické spojenia.

Po ochladení kryštalizuje spájka do toho, čo je známe ako spájkový kĺb.Tieto konektory môžu predĺžiť životnosť zariadenia a musia mať dostatočnú mechanickú pevnosť a dlhodobú elektrickú vodivosť.Kvalitné kĺby sa vyznačujú hladkým povrchom, neprítomnosťou bublín alebo trhlín, správnym uhol zmáčania a robustným kovovým kontaktom s podložkami a vodičmi.Zloženie spájky, zváracia technika a proces chladenia sú pre integritu týchto kĺbov nevyhnutné.

Environmentálne úvahy a zdravotné obavy podnietili posun k spájkam bez olova.Zatiaľ čo tradičná spájka často zahŕňa olovo, trend v modernej výrobe elektroniky sa stále viac nakláňa k alternatívam bez olova.Tieto náhrady, hlavne na báze cínu a doplnené strieborným, meďou alebo inými kovmi, odrážajú body topenia a vlastnosti tradičných spájkovačov a zároveň súlad s environmentálnymi normami.

Dôsledky techník výberu a spájkovania na celkovú kvalitu a spoľahlivosť elektronickej výroby sú hlboké.Ako požiadavky na výkonnosť, spoľahlivosť a environmentálne správcovstvo eskalujú v elektronickom priemysle, aj inovácie v procesoch spájkovania a zvárania.

2. Typy spájkovača obvodov a ich aplikácie

V mnohostrannom svete výroby elektroniky existuje nespočetné množstvo typov spájkovania, z ktorých každý sa môže pochváliť vlastnou skupinou jedinečných aplikácií a charakteristík.Medzi nimi sú spájkovacia a spájkacia pasta, ktoré sa široko používajú v rôznych spájkovacích prostrediach a metódach.

Spájkovací drôt, štíhly zliatinový drôt, sa vo veľkej miere využíva v manuálnom spájkovaní.Zvyčajne je to zmes cínu a olova, je k dispozícii aj vo variantoch bez olova.Jeho priemer sa líši, čo umožňuje výber na základe jemnosti zváracieho objektu.Funguje v tandeme so spájkovacím železom, adept pri presne spájaní elektronických komponentov s DPS.Obzvlášť uprednostňuje prototypovanie, opravy alebo výroba v malom rozsahu, jej všestrannosť svieti v rôznych požiadavkách na zváranie.

Potom je tu spájková pasta - zmes čiernych častíc a tokov spájkovania.Zameriava sa do stredu technológie povrchovej montáže (SMT), prispôsobená automatizovanej automatizovanej výrobe vo veľkom meradle.V SMT sa táto pasta starostlivo aplikuje na presné oblasti PCB pomocou šablón alebo dávkovačov.Elektronické komponenty sú umiestnené na vrchole týchto pastov potiahnutých zón.Rada potom vstúpi do rúry na prelomy;Nasleduje vykurovacia sekvencia, ktorá tavie malé častice spájky, aby vytvorili silné elektrické väzby.

Zloženie a kvalita spájkovacej pasty sú v SMT prvoradé.Ideálna pasta spájkovania by mala vykazovať vynikajúcu tlač, dostatok nárazu na zabezpečenie komponentov, vynikajúce zmáčanie pre robustnú tvorbu kĺbov a silnú oxidačnú odolnosť proti odvráteniu degradácie kĺbu.Jeho formulácia musí tiež zvážiť tepelnú cyklistiku a kompatibilitu s materiálmi DPP a komponentov.

Spájkovací drôt a spájkovacia pasta teda stoja ako dva stĺpy v elektronike vyrábajúc typy spájkovania.Výber medzi nimi závisí nielen na úrovni automatizácie a priepustnosti procesu, ale aj o nákladoch, kontrole kvality a environmentálnych úvah.Ako požiadavky na presnosť a spoľahlivosť v elektronickom priemysle stúpa, aj snaha o inovácie a vylepšenie v spájkovacích technológiách.

3. Možnosti spájkovania obvodov: Olovená spájka vs bez olova spájka

V praktickom uplatňovaní spájkovania dosiek s obvodmi sa rozhodnutie medzi olovenou spájkou a spájkou bez olova závisí od rovnováhy medzi technickou silou a environmentálnymi hľadiskami.Každý typ spájkovania má svoje fyzikálne vlastnosti, špecifické aplikácie a účinky na životné prostredie.

Olovená spájka, zvyčajne zmes Tin (SN) a olovo (PB) v rozmeroch, ako je bežná zliatina SN63PB37 s bodom topenia 183 ° C, ponúka určité výhody.Jeho nižší bod topenia umožňuje spájkovanie pri znížených teplotách, čo minimalizuje tepelné napätie na doskách obvodov a jemných elektronických komponentoch.Toto zníženie tepelného stresu znižuje pravdepodobnosť ohýbania plechu a separácie vrstiev, čím posilňuje celkovú spoľahlivosť elektronických zariadení.Navyše, vynikajúce zvlhčovacie vlastnosti oloveného spájkovača poskytujú plynulejšie a jasnejšie spájkovacie kĺby, zjednodušujúce úlohy kontroly a opravy.

Krajina sa však mení pri zvažovaní medzinárodných predpisov, ako je napríklad smernica o odpadových elektrických a elektronických zariadeniach (WEEE) a obmedzenie smernice o nebezpečných látkach (ROHS).Tieto obmedzené alebo zakázané využitie vedú v konkrétnych scenároch, citujúc jeho toxicitu a dlhodobé environmentálne riziká.V dôsledku toho sa priemysel otáča smerom k spájke bez olova.Prevažne obsahujúce Tin (SN), meď (Cu), striebro (Ag), nikel (Ni) a zinok (Zn), zliatiny plechovky, ako sú SN99.3CU0.7, prevládajú.Soldre bez olova majú zvyčajne vyššie body topenia, často presahujúce 217 ° C, čo si vyžaduje zvýšené teploty spájkovania a potenciálne zvyšujúce tepelné napätie na doskách obvodov.

Spájka bez olova, hoci je environmentálne bezpečnejšia, sa v porovnaní so svojím náprotivkom založeným na olova.Táto nerovnosť môže ovplyvniť hladkosť spájkovania kĺbu.Na zvýšenie zmáčateľnosti a oxidácie boja je často potrebné väčšie spoliehanie sa na tok.Medzi ďalšie výzvy s spájkou bez olova patrí zložitosť vizuálnej kontroly spájkovacích kĺbov a obavy týkajúce sa dlhodobej spoľahlivosti spoločných spoločností.

Výber medzi spájkovačmi bez olova a olova nie je poháňaný iba procesom zvárania alebo aplikáciou produktu, ale aj environmentálnymi predpismi a požiadavkami na trhu.Ako sa vyvíja technológia spájkovania bez olova, jej výkon sa neustále zlepšuje.V aplikáciách s vysokou spoľahlivosťou si však vedúca spájka zachováva svoju relevantnosť.Odvetvie výroby elektroniky musí naďalej vyvíjať svoje zváračské technológie a snaží sa zosúladiť s prísnymi environmentálnymi normami bez ohrozenia výkonu a spoľahlivosti výrobku.

4. Hĺbková porovnávacia analýza olovených a olovených spájkov

4.1 Spájka bez olova

Bod topenia: Typicky presahuje 217 ° C, vznáša sa 20 ° C až 40 ° C nad variantom olova.V dôsledku toho si spájkovanie vyžaduje vyššie teploty vo vysokých vrcholoch, ktoré sa často pohybujú od 245 ° C do 260 ° C.Takéto teploty môžu prekonať termálne výdržové limity určitých elektronických komponentov, najmä vysoko integrovaných ICS a presných prvkov.To si vyžaduje precízny výber spájkovania bez olova, pričom má na pamäti tepelný odpor komponentov.

Zmáčanie vlastností: Tieto sú vo všeobecnosti horšie ako vlastnosti olovených spájkov.Môžu sa objaviť problémy, ako sú neúplné spájkovacie kĺby a premostenie spájkovania alebo dokonca formovanie otvorov.Boj proti tomu zahŕňa presné reguláciu teploty, predĺžené trvanie reflow alebo použitie konkrétnych tokov.

Odolnosť a spoľahlivosť starnutia tepelného starnutia: V nastaveniach s vysokou teplotou môže spájka bez olova vyvolať tepelné starnutie, deformačné materiály, ako je živica a medená fólia na doskách obvodov.V priebehu času to ohrozuje fyzickú a elektrickú integritu predstavenstva, ktorá oslabuje spoľahlivosť.

Požiadavky na vybavenie: Stravovanie s vyšším vykurovacím požiadavkám spájkovania bez olova, spájkovacie zariadenie musí zabezpečiť zvýšenú presnosť regulácie teploty a tepelnú stabilitu.To by mohlo prinútiť spoločnosti investovať do špičkových zariadení alebo aktualizovať existujúce zariadenia, čím sa nafúkne výrobné náklady.

Dlhodobá odolnosť a odolnosť proti korózii: Trumpy bez olova bez olova, ktoré odolávajú oxidácii a korózii.To posilňuje dlhodobú stabilitu spájkovacích kĺbov, najmä v tvrdých prostrediach.

Nákladová efektívnosť výrobného procesu: Environmentálne predpisy a technologický pokrok v spájke bez olova postupne znižujú svoje náklady.

4.2 Solder Bolder

Bod topenia: Typicky okolo 183 ° C.Nižší bod topenia umožňuje znížené teploty spájkovania, čím sa zníži riziko poškodenia citlivých komponentov.

Zmáčajúci výkon: Jeho vynikajúci zvlhčovací výkon zaisťuje rovnomernejšie, kompletné spájkovacie kĺby, čím sa znižujú chyby zvárania.

Účinky životného prostredia a zdravia: Obsahujúce olovo, známe zdravotné a environmentálne riziko, jeho využitie, najmä v spotrebnej elektronike, sú čoraz viac obmedzené smernicami, ako sú ROHS (obmedzenie smernice o nebezpečných látkach).Predĺžená expozícia olova môže viesť k neurologickým a iným zdravotným problémom.

Nákladová efektívnosť výrobného procesu: nižší bod topenia a vynikajúca zmáčateľnosť oloveného spájkovača ponuky nákladov a výhody aplikácie.

Výber medzi olovom a olovom bez olova závisí nielen vo svojich fyzikálnych a chemických charakteristikách, ale aj o potreby aplikácií produktu, nuansy výrobných procesov, obmedzenia environmentálnej regulácie a dlhodobé zdravie a environmentálne úvahy.Odvetvie výroby elektroniky čelí výzve neustáleho zdokonaľovania procesov a zariadení zvárania, čím sa zabezpečuje výkonnosť a spoľahlivosť uprostred sprísnenia environmentálnych štandardov.

5. Výber spájkovania zahŕňajúci ľudské zdravie a životné prostredie

Napriek tomu, olovené používanie toxických olova Solder, predstavuje vážne zdravotné a environmentálne obavy.Zvyšujúce sa povedomie a regulácia toxicity a bioakumulácie olova viedli k rastúcemu počtu medzinárodných environmentálnych predpisov, ako je napríklad obmedzenie smernice o nebezpečných látkach Európskej únie (ROHS), a obmedzenie alebo zákaz vojakov obsahujúcich olova, najmä v spotrebiteľskej elektronike.To viedlo k rozvoju spájkovacej technológie bez olova, ktorá sa stále snaží o zlepšenie v určitých oblastiach výkonnosti.

Rozhodnutie medzi olovenými a bezlovacími spájkami zahŕňa váženie výhod a nevýhod, berúc do úvahy požiadavky na aplikáciu produktu, charakteristiky výrobného procesu a environmentálne predpisy.Odvetvie výroby elektroniky musí neustále zlepšovať technológiu spájkovania bez olova, čím sa vyrovnáva výkonnosť produktu s prísnymi environmentálnymi normami.Táto voľba spájkovania závisí nielen od technickej výkonnosti, ale aj o vplyve na zdravie a životné prostredie.Ako pochopenie nepriaznivých účinkov spájkovania obsahujúceho olova sa výrobcovia čoraz viac rozhodujú pre spájkovače bez olova, čo je v súlade s prísnejšími medzinárodnými environmentálnymi predpismi a zdravotnými úvahami.

Soldery bez olova, zvyčajne s vyšším obsahom TIN, vykazujú lepšiu odolnosť proti korózii, výhodu pre PCB vo vlhkých alebo korozívnych prostrediach, ako je automobilová elektronika a vonkajšie komunikačné vybavenie.Táto vyššia odolnosť proti korózii predlžuje životnosť produktu, znižuje náklady na opravu a zachováva spoľahlivosť elektrického pripojenia.Soldery bez olova však majú vo všeobecnosti širší rozsah topenia, medzi 217 ° C a 227 ° C, čo je vyššie ako tradičné spájky obsahujúce olova, ako je SN63PB37.Vyžaduje si to vyššie teploty spájkovania, riskuje väčšie tepelné poškodenie PCB a citlivé komponenty, ako je deformácia dosky obvodov, oddelenie vrstiev a tepelné rozširovanie medených drôtov.Prechod na spájku bez olova si preto vyžaduje prepracovanie procesu spájkovania a využíva viac materiálov a komponentov odolných voči teplu.

Rozdiely v bodoch odolnosti proti korózii a topenia medzi spájkami obsahujúcimi olova a bez olova zásadne ovplyvňujú návrh, výrobu a dlhodobý výkon elektronických výrobkov.Výrobcovia musia pri výbere spájkovania zvážiť aplikačné prostredie, požiadavky na výkon, nákladovú efektívnosť a vplyv na zdravie/životné prostredie.Ako sa vyvíjajú nové materiály a technológie, očakávajú sa ekologickejšie a vysoko výkonnejšie možnosti spájkovania, čo vyhovuje rastúcim potrebám elektronického priemyslu pre udržateľnosť a vysoký výkon.

6. Praktická aplikácia: Solder Solder vs bez olova

Soldery bez olova a olova každý predstavujú jedinečné vlastnosti a stretávajú sa s rôznymi technickými výzvami a obmedzeniami aplikácií.Tieto rozdiely hlboko ovplyvňujú návrh výrobkov, výrobné procesy a spoľahlivosť a ekologickú prívetivosť konečného produktu.Solder založený na olova, známy svojou užívateľskou prívetivosťou a nižším bodom topenia, zostáva v mnohých konvenčných výrobných scenároch konvenčných elektronických výrobkov základom.Jeho nižší bod topenia, ktorý je príkladom zliatiny SN63pb37, topenie sa pri 183 ° C zmierňuje tepelné napätie na doskách obvodov a citlivých komponentoch, čím sa znižuje pravdepodobnosť defektov vyvolaných teplom, ako sú defekt a oddelenie medzier.Okrem toho vynikajúca zmáčateľnosť oloveného spájkovania zaisťuje plynulejšie, rovnomernejšie a robustnejšie, jednotné spájkovacie kĺby.

Avšak s nárastom environmentálneho vedomia a presadzovaním medzinárodných predpisov, ako je smernica ROHS, bolo využitie spájkovača obsahujúceho olovo prísne obmedzené.Cieľom týchto predpisov je minimalizovať používanie olova a iných nebezpečných látok, zaistenie ľudského zdravia a životného prostredia.V dôsledku toho sa spájka bez olova stala nevyhnutnosťou v regiónoch, ktoré dodržiavajú tieto normy.Napriek jasným výhodám v oblasti životného prostredia a ochrany zdravia sú technické výzvy spájky bez olova netriviálne.Jeho typicky vyšší bod topenia, často presahujúci 217 ° C, vyžaduje zvýšené teploty spájkovania, čo potenciálne zhoršuje tepelné napätie na doskách a komponentoch.Nižšia zmáčateľnosť spájkovania bez olova by mohla viesť k nekonzistentnej kvalite spájkovacích kĺbov a zložilo zložitosť procesu spájkovania.Je tiež náchylný na tvorbu ložiska, čo potenciálne ovplyvňuje spoľahlivosť a estetiku spájkovacích kĺbov.

Mnoho výrobcov, ktorí prešli na spájkovaciu, museli prepracovať svoje spájkovacie postupy, prepracovať dosky obvodov a komponenty pre vyššie teploty spájkovania a prijať pokročilé spájkovacie techniky, aby pôsobili proti zlým problémom s zmáčaním a tvorbou kĺbov.Aj keď tento prechod si vyžaduje ďalšie investície do času a nákladov, predstavuje nevyhnutný trend v súčasnom elektronickom priemysle, ktorý uprednostňuje environmentálne, zdravie a bezpečnostné úvahy.

Výber medzi olovom a olovom bez olova v praktických aplikáciách závisí od rôznych faktorov vrátane požiadaviek na aplikáciu produktu, výrobných schopností a environmentálnych a zdravotných úvah.S pokračujúcim technologickým a materiálnym pokrokom sa očakáva, že účinnosť spájkov bez olova sa ďalej zlepšuje, čo je v súlade s eskalujúcimi požiadavkami elektronického priemyslu na vysokú kvalitu a environmentálnu zodpovednosť.

7. Vplyv spájkovania olova a olova na rôzne typy spájkovania

Počas výrobného procesu tlačeného obvodu (PCB) zohráva výber pravej spájky rozhodujúcu úlohu pri zabezpečovaní kvality spájkovania a celkovej funkčnosti DPS.Soldery bez olova a olovo bez olova prepožičiavajú odlišné vplyvy v rôznych aplikáciách spájkovania, ktoré ovplyvňujú nielen proces spájkovania, ale aj usporiadanie dosiek obvodov, výber komponentov a výkon konečného produktu.

Vlnové spájkovanie, prevládajúca technika na zostavenie komponentov cez otvor, zahŕňa prechádzanie DPS cez vlnu roztavenej spájky.Táto metóda využíva kapilárnu akciu a gravitáciu toku spájkovania do vias a podložiek.Olovená spájka, známa svojím nižším bodom topenia, je výhodná pri spájkovaní vĺn, primárne preto, že zmierňuje tepelné napätie na DPS.Jeho vynikajúce vlastnosti zmáčania navyše uľahčujú tvorbu hladkých a jednotných spájkovacích kĺbov.Environmentálne nariadenia však čoraz viac vyžadujú prijatie spájkovania bez olova vo vlnových spájkovaní.Táto alternatíva s vyšším bodom topenia vyžaduje presnejšie reguláciu teploty, aby sa odvrátila poškodenie DPS v dôsledku prehriatia.

Priechodná spájkovanie, ďalšia rozšírená metóda, zvyčajne spája kolíky komponentov k PCB.Využívanie spájkovača bez olova v tejto technike predstavuje vlastný súbor výziev vrátane požadovanej pre vyššiu teplotu topenia a zníženú zmáčateľnosť.Tieto problémy môžu viesť k neúplnej formácii spoločného spájkovania, čím sa zvýši pravdepodobnosť spájkovania defektov.Pri využívaní spájkovania bez olova, parametrov zvárania, ako sú teplota, čas a objem spájkovania, potrebuje precíznu kontrolu, aby sa zabezpečila kvalita a spoľahlivosť kĺbov.

Výrobcovia PCB musia pri rozhodovaní medzi spájkovaním olova alebo bez olova zvážiť niekoľko faktorov.Toto rozhodnutie zahŕňa úvahy o usporiadaní dosky obvodu, tepelnej citlivosti vybraných komponentov a aplikačného prostredia konečného produktu.Napríklad navrhovanie hustých alebo tepelne citlivých dosiek s obvodmi bez olova si môže vyžadovať zložitejšie stratégie plánovania podlahy a tepelné riadenie na zmiernenie rizika tepelného poškodenia pri vyšších teplotách spájkovania.

8. Bezpečnostné opatrenia

Počas komplexných pracovných miest zvárania, najmä v priemysle výroby elektroniky, sa zaoberáme nespočetnými potenciálnymi zdravotnými rizikami a bezpečnostnými rizikami.Prevencia bezpečnosti sa preto musí umiestniť v popredí našich priorít.Dosiahnutie bezpečného procesu zvárania nie je malým činom.Vyžaduje si komplexnú škálu preventívnych opatrení vrátane, ale nielen na osobnú ochranu, starostlivé riadenie pracovného prostredia a dôkladné pochopenie príslušných materiálov a zariadení.

Počiatočným krokom v zváračských operáciách je rozumný výber vhodných osobných ochranných zariadení (PPE).Osobné ochranné vybavenie je viac ako len základné tri bezpečnostné okuliare, rukavice odolné voči teplom a topánky s uzavretými nohami.Zahŕňa tiež špecializované oblečenie, ktoré chráni pred zváracími iskrami a v scenároch, ktoré si vyžadujú, je vhodný respirátor nevyhnutný.Respirátory sú rozhodujúce, najmä ak proces spájkovania zahŕňa materiály, ako je spájkovač obsahujúci olovo, známy tým, že emituje škodlivé výpary a plyny.

Počas zvárania, najmä s použitím značného zváracieho zariadenia, by mali byť uši alebo ušné mudby štandardným oblečením na ochranu proti poškodeniu vyvolaným hlukom.Riadenie bezpečnosti pracovného prostredia je rovnako dôležité.Vo svojom jadre zabezpečuje optimálnu ventiláciu, ktorá pomáha znižovať inhaláciu toxických výparov a plynov.Oblasti zvárania by mali byť vybavené efektívnymi vetracími a výfukovými systémami doplnené čističkami vzduchu.Aby sme zmiernili riziko požiaru spôsobeného akumuláciou horľavých materiálov, musíme najprv udržať pracovnú oblasť suchú a organizovanú.

Pokiaľ ide o používanie zariadení, mali by sme prísne dodržiavať prevádzkové postupy.Zahŕňa to správne zaobchádzanie s spájkovacími žehličkami, ktoré zahŕňajú postupy vykurovania, prevádzky a chladenia.Stabilita zváracieho obrobku počas operácií je rozhodujúca pre zabránenie nezamýšľaného kontaktu so zdrojom tepla.Po operácii, zabezpečenie toho, aby boli spájkovacie železo a ďalšie nástroje bezpečne vypnuté a nechá sa dostatočne ochladiť, je kľúčom k tomu, aby sa zabránilo zraneniam popálenia.

V každom projekte zvárania musíme najprv porozumieť materiálom a vybaveniam a ich potenciálnym rizikám.Tieto znalosti sú obzvlášť dôležité pri riešení spájkovania obsahujúceho olova, ktoré si vyžadujú ďalšie bezpečnostné opatrenia.Pochopenie zloženia spájky je zásadné.Kľúčom k bezpečnosti zvárania je tiež orientovať sa pri bezpečnej prevádzke rôznych zváracích zariadení a postupov reakcie na núdzové situácie.

Bezpečnostné opatrenia vo zváraní nie sú len pár krokov;Tvoria komplexný, viacúrovňový systém.Tento systém pokrýva osobnú ochranu, usilovné riadenie pracovného prostredia, prísne dodržiavanie protokolov prevádzky zariadenia a znalosti o bezpečnosti s hlbokými materiálmi.Implementáciou týchto dôkladných opatrení je možné výrazne znížiť potenciálne zdravotné riziká a bezpečnostné riziká vo zváracích operáciách.

9. Záver

Podrobná analýza ukazuje, že v elektronickej výrobe zohrávajú významnú úlohu v elektronickej výrobe významnú úlohu.Olovená spájka, uprednostňovaná pre svoje vynikajúce vlastnosti zvlhčovania a nižší bod topenia, zostáva v mnohých aplikáciách prevládajúci.Environmentálne predpisy však stále viac obmedzujú jeho používanie.Naopak, spájka bez olova, napriek počiatočným technickým výzvam, ako je napríklad vyššie problémy s topením a zmáčateľnosť, sa neustále vyvíja.Technologický pokrok zvyšuje jeho výkon, vďaka čomu je v elektronickom priemysle čoraz obľúbenejší.

Bezpečnostné opatrenia vo zváraní sú neoddeliteľnou súčasťou výrobného procesu.Zahŕňajú zabezpečenie osobnej ochrany, udržiavanie bezpečnosti v pracovnom prostredí a bezpečné zaobchádzanie s materiálmi a zariadeniami.Rast priemyslu výroby elektroniky nie je priviazaný nielen na výkon a spoľahlivosť výrobkov.Tiež závisí od zosúladenia s trendmi ochrany životného prostredia.Toto zarovnanie si vyžaduje nepretržitý vývoj a optimalizáciu technológií a procesov zvárania.Tento vývoj prospieva rastúcej potrebe ochrany životného prostredia a ľudského zdravia.

Pri pohľade do budúcnosti, keď sa objavia nové materiály a technológie, očakávame vývoj ekologickejších a vyšších možností spájkovania.Očakáva sa, že tento pokrok bude viesť elektronický priemysel smerom k zvýšenej úrovne výkonnosti a udržateľnosti.

O nás

ALLELCO LIMITED

Čítaj viac

Rýchly dopyt

Zašlite prosím dotaz, okamžite odpovieme.

→ predchádzajúca

V ére, kde elektronická technológia preberá vpred s úchvatnou rýchlosťou, kondenzátory v tejto dynamickej krajine stoja ako základné komponenty.Každý typ, od keramiky po polyester, polystyrén po polypropylén, sa môže pochváliť jedinečnými vlastnosťami prispôsobenými odlišným...

V oblasti elektronického dizajnu zohrávajú dôležitú úlohu nastavenie potenciometre (známe tiež ako potenciometre zastrihávače).Ako typ nastaviteľného odporu je ich hlavnou funkciou poskytovať presné riadenie úrovne napätia výstupného signálu.Jedná sa o špeciálny typ variabiln...

→ Ďalšie

Rôzne typy kondenzátorov v elektronickej technológii

na 2024/01/18

Sprievodca potentiometrami Trimmer: Aranžmány PIN, princípy prevádzky, použitia a konfigurácie

na 2024/01/16

Populárne príspevky

-

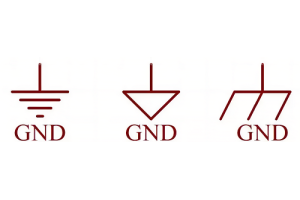

Čo je GND v okruhu?

na 1970/01/1 2941

-

Sprievodca konektormi RJ-45: RJ-45 CONFORKÁLNE FARBY KÓDY, SYSTÉMY PREVÁDZKY, APLIKÁCIE R-J45, RJ-45 DATASHEETY

na 1970/01/1 2501

-

Typy konektorov vlákien: SC vs LC a LC vs MTP

na 1970/01/1 2089

-

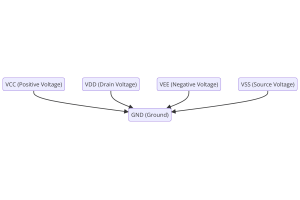

Pochopenie napájacieho napätia v elektronike VCC, VDD, VEE, VSS a GND

na 0400/11/9 1895

-

Porovnanie DB9 a RS232

na 1970/01/1 1765

-

Čo je batéria LR44?

Elektrina, ktorá všadeprítomná sila, ticho preniká každý aspekt nášho každodenného života, od triviálnych pomôcok až po život ohrozujúce lekárske vybavenie, zohráva tichú úlohu.Skutočné uchopenie tejto energie, najmä to, ako ju ukladať a efektívne na výstupe, však nie je ľahká úloha.Na tomto pozadí sa tento článok zameriava na typ batérie Coin Cell, ktorá sa mô...na 1970/01/1 1714

-

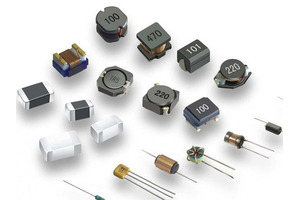

Pochopenie základov: odpor indukčnosti a kapacita

V zložitom tanci elektrotechniky sa trojica základných prvkov dostáva do centra pozornosti: indukčnosť, odpor a kapacita.Každý nesie jedinečné vlastnosti, ktoré diktujú dynamické rytmy elektronických obvodov.Tu sa vydáme na cestu, aby sme dešifrovali zložitosť týchto komponentov, aby sme odhalili ich zreteľné úlohy a praktické využitie v rozsiahlom elektrickom orchestri.Ind...na 1970/01/1 1655

-

Komplexný sprievodca batériou CR2430: Špecifikácie, aplikácie a porovnanie s batériami CR2032

Čo je batéria CR2430?Výhody batérií CR2430NormaAplikácie batérií CR2430CR2430 ekvivalentCR2430 vs CR2032Veľkosť batérie CR2430Čo hľadať pri nákupe CR2430 a ekvivalentovDátový list PDFČasto kladené otázky Batérie sú srdcom malých elektronických zariadení.Medzi mnohými dostupnými typmi zohrávajú mince bunky rozhodujúcu úlohu, ktorá sa bežne vyskytuje v kalkulačkách...na 1970/01/1 1555

-

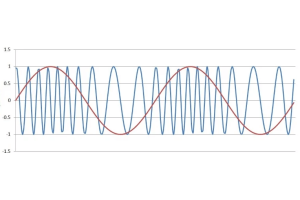

Čo je RF a prečo ho používame?

Technológia rádiových frekvencií (RF) je kľúčovou súčasťou modernej bezdrôtovej komunikácie, ktorá umožňuje prenos údajov na veľké vzdialenosti bez fyzických pripojení.Tento článok sa ponorí do základov RF a vysvetľuje, ako elektromagnetické žiarenie (EMR) umožňuje RF komunikáciu.Preskúmame princípy EMR, stvorenie a kontrolu signálov RF a ich rozsiahle využitie.Te...na 1970/01/1 1541

-

CR2450 vs CR2032: Dá sa namiesto toho použiť batéria?

Lítiové mangánové batérie majú určité podobnosti s inými lítiovými batériami.Vysoká hustota energie a dlhá životnosť sú vlastnosti, ktoré majú spoločné.Tento druh batérie získal dôveru a láskavosť mnohých spotrebiteľov kvôli svojej jedinečnej bezpečnosti.Drahé technické prístroje?Malé spotrebiče v našich domovoch?Rozhliadnite sa a uvidíte ich všade.Medzi tým...na 1970/01/1 1512